English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Общие проблемы и решения в процессе экструзии полиэтиленовых труб

2022-06-17

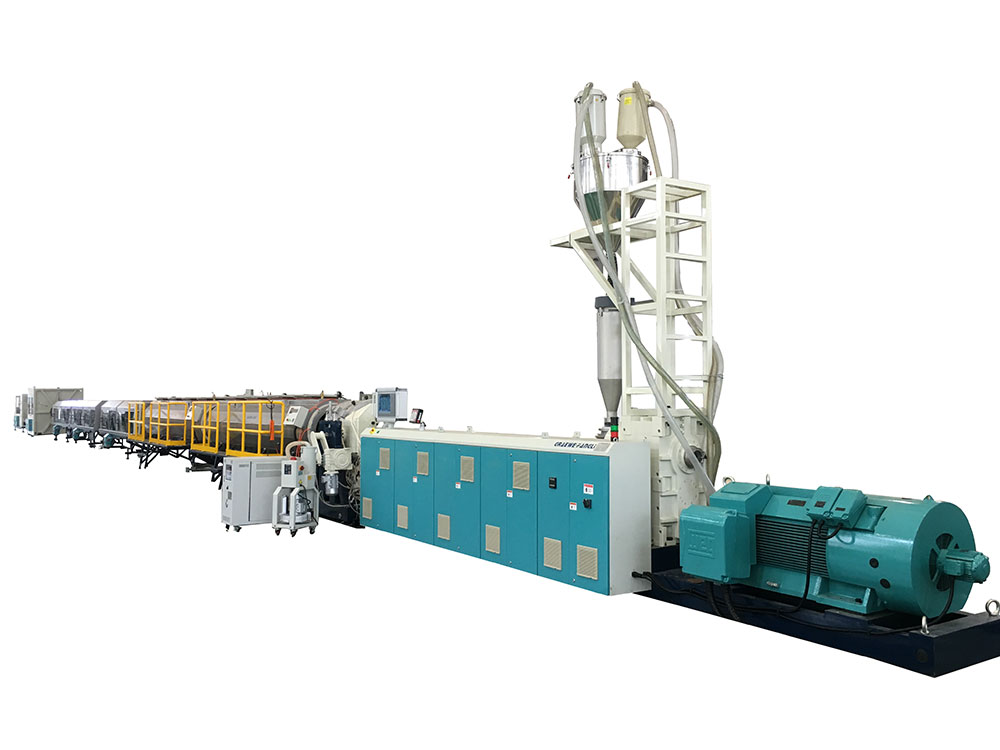

В процесселиния по производству пластиковых трубПоскольку оператор не обладает навыками технологического процесса и работы с машиной, это часто приводит к тому, что пластиковая труба имеет шероховатую внешнюю поверхность, кольцо дрожания внутри, неравномерную толщину стенок и недостаточную округлость. Поэтому необходимо вовремя скорректировать процесс, чтобы устранить сбой линии по производству пластиковых труб, который может улучшить качество продукции.

Отрегулируйте температуру процесса; снизить температуру охлаждающей воды. Лучшая температура охлаждающей воды для полиэтиленовых труб составляет 20–25 °C; проверить водяной канал на предмет засора или недостаточного давления воды; проверьте, не повреждено ли нагревательное кольцо, такое как ствол и головка; отрегулировать подачу воды калибровочного рукава; проверить работоспособность и номер партии сырья; проверить температуру сердцевины формы, если она выше температуры фильеры, снизить температуру сердцевины; очистите агрегат формы;

2. Выход из строя линии по производству пластиковых труб: на внешней поверхности пластиковой трубы появляются следы канавок.

Отрегулируйте давление воды в калибровочном рукаве, и выход воды должен быть сбалансирован; отрегулируйте угол сопла в коробке настройки вакуума, чтобы труба охлаждалась равномерно; проверить, нет ли в матрице, калибровочной гильзе, отрезном станке и других метизах мелочей, заусенцев и т.п.;

3. Неисправность линии по производству пластиковых труб: на внутренней поверхности появляются следы канавок.

Проверьте, вошла ли внутренняя трубка в воду. При попадании воды сожмите заготовку трубки, только что вышедшую из формы, чтобы герметизировать внутреннюю полость; снизить внутреннюю температуру формы; очистить и отполировать форму;

4. Сбой на линии по производству пластиковых труб: внутри трубы появляется колебательное кольцо.

Отрегулируйте выпуск воды калибровочной втулки, чтобы сделать выход воды равномерным; отрегулируйте степень вакуума второй камеры так, чтобы степень вакуума задней камеры была немного выше, чем степень вакуума передней камеры; проверьте, не затянута ли вакуумная прокладка; проверить, нет ли у трактора дрожания; Является ли материал однородным;

5. Неисправность линии по производству пластиковых труб: отсутствие вакуума.

Проверьте, не заблокирован ли входной патрубок для воды вакуумного насоса. Если он заблокирован, очистите его; проверьте, нормально ли работает вакуумный насос; проверить, не протекает ли вакуумный трубопровод;

7. Выход из строя линии по производству пластиковых труб: округлость трубы выходит за пределы допуска.

Отрегулируйте размер вакуума, чтобы изменить размер внешнего круга; отрегулируйте скорость тяги, чтобы изменить размер внешнего круга; откорректировать размер внутреннего отверстия калибровочной втулки;

7. Выход из строя линии по производству пластиковых труб: округлость трубы выходит за пределы допуска.

Отрегулируйте толщину стенок формы; отрегулируйте угол наклона сопел вакуумной установки и распылительной коробки, чтобы труба охлаждалась равномерно; отрегулируйте выход воды калибровочной втулки, чтобы выход воды был равномерным; разберите форму, проверьте, не ослабли ли винты внутри формы, и снова затяните их;

8. Неисправность линии по производству пластиковых труб: неравномерная толщина стенок трубы.

Отрегулируйте толщину стенок формы; отрегулируйте угол наклона сопел вакуумной установки и распылительной коробки, чтобы труба охлаждалась равномерно; отрегулируйте выход воды калибровочной втулки, чтобы выход воды был равномерным; разберите форму, проверьте, не ослабли ли винты внутри формы, и снова затяните их;

9. Неисправность линии по производству пластиковых труб: температура пластификации слишком высока.

Корректировать процесс; отрегулируйте температуру нагрева стержня формы, а также проветривайте и охлаждайте внутреннюю часть формы; температура сдвига винта слишком высока, замените винт;

10. Неисправность линии по производству пластиковых труб: неточная длина резки.

Проверьте, плотно ли прижато колесо измерения длины; проверить, качается ли колесо измерителя длины, и затянуть болты крепления рамы колеса измерителя длины; проверьте, не поврежден ли переключатель хода режущего станка; проверьте, не поврежден ли поворотный энкодер; Хороший ли контакт вилки); каждая отдельная оболочка (клемма PE) должна подводить заземляющий провод к общей точке заземления для надежного заземления, а точка заземления должна иметь заземляющий стержень, соответствующий требованиям электрического заземления, и каждая отдельная оболочка (клемма PE) не допускается. Подключите к земле после последовательного соединения, в противном случае будут возникать помехи, что приведет к неточной длине резки;

10. Неисправность линии по производству пластиковых труб: неточная длина резки.

Распространение маркировочных полос совместной экструзии: обычно это вызвано неправильным выбором материалов совместной экструзии, используемых пользователями, следует использовать специальные материалы, такие как полиэтилен, и при необходимости температуру секции экструзии можно снизить;

Если полоску с логотипом совместной экструзии невозможно экструдировать: остановите основной экструдер, сначала включите соэкструдер, включите соэкструдер примерно на 10 минут, а затем включите основную машину;

Маркировочная полоса соэкструзии слишком тонкая или слишком широкая: обычно из-за несоответствия между объемом экструзии соэкструзии и скоростью вытягивания трубы ее следует отрегулировать.

Частоту преобразователя частоты соэкструдера или скорость вытягивания можно изменить так, чтобы обе скорости можно было согласовать;

Во-вторых, это причина, по которой рубашка охлаждающей воды коэкструзионной машины не проходит через охлаждающую воду;

Отрегулируйте температуру процесса; снизить температуру охлаждающей воды. Лучшая температура охлаждающей воды для полиэтиленовых труб составляет 20–25 °C; проверить водяной канал на предмет засора или недостаточного давления воды; проверьте, не повреждено ли нагревательное кольцо, такое как ствол и головка; отрегулировать подачу воды калибровочного рукава; проверить работоспособность и номер партии сырья; проверить температуру сердцевины формы, если она выше температуры фильеры, снизить температуру сердцевины; очистите агрегат формы;

2. Выход из строя линии по производству пластиковых труб: на внешней поверхности пластиковой трубы появляются следы канавок.

Отрегулируйте давление воды в калибровочном рукаве, и выход воды должен быть сбалансирован; отрегулируйте угол сопла в коробке настройки вакуума, чтобы труба охлаждалась равномерно; проверить, нет ли в матрице, калибровочной гильзе, отрезном станке и других метизах мелочей, заусенцев и т.п.;

3. Неисправность линии по производству пластиковых труб: на внутренней поверхности появляются следы канавок.

Проверьте, вошла ли внутренняя трубка в воду. При попадании воды сожмите заготовку трубки, только что вышедшую из формы, чтобы герметизировать внутреннюю полость; снизить внутреннюю температуру формы; очистить и отполировать форму;

4. Сбой на линии по производству пластиковых труб: внутри трубы появляется колебательное кольцо.

Отрегулируйте выпуск воды калибровочной втулки, чтобы сделать выход воды равномерным; отрегулируйте степень вакуума второй камеры так, чтобы степень вакуума задней камеры была немного выше, чем степень вакуума передней камеры; проверьте, не затянута ли вакуумная прокладка; проверить, нет ли у трактора дрожания; Является ли материал однородным;

5. Неисправность линии по производству пластиковых труб: отсутствие вакуума.

Проверьте, не заблокирован ли входной патрубок для воды вакуумного насоса. Если он заблокирован, очистите его; проверьте, нормально ли работает вакуумный насос; проверить, не протекает ли вакуумный трубопровод;

7. Выход из строя линии по производству пластиковых труб: округлость трубы выходит за пределы допуска.

Отрегулируйте размер вакуума, чтобы изменить размер внешнего круга; отрегулируйте скорость тяги, чтобы изменить размер внешнего круга; откорректировать размер внутреннего отверстия калибровочной втулки;

7. Выход из строя линии по производству пластиковых труб: округлость трубы выходит за пределы допуска.

Отрегулируйте толщину стенок формы; отрегулируйте угол наклона сопел вакуумной установки и распылительной коробки, чтобы труба охлаждалась равномерно; отрегулируйте выход воды калибровочной втулки, чтобы выход воды был равномерным; разберите форму, проверьте, не ослабли ли винты внутри формы, и снова затяните их;

8. Неисправность линии по производству пластиковых труб: неравномерная толщина стенок трубы.

Отрегулируйте толщину стенок формы; отрегулируйте угол наклона сопел вакуумной установки и распылительной коробки, чтобы труба охлаждалась равномерно; отрегулируйте выход воды калибровочной втулки, чтобы выход воды был равномерным; разберите форму, проверьте, не ослабли ли винты внутри формы, и снова затяните их;

9. Неисправность линии по производству пластиковых труб: температура пластификации слишком высока.

Корректировать процесс; отрегулируйте температуру нагрева стержня формы, а также проветривайте и охлаждайте внутреннюю часть формы; температура сдвига винта слишком высока, замените винт;

10. Неисправность линии по производству пластиковых труб: неточная длина резки.

Проверьте, плотно ли прижато колесо измерения длины; проверить, качается ли колесо измерителя длины, и затянуть болты крепления рамы колеса измерителя длины; проверьте, не поврежден ли переключатель хода режущего станка; проверьте, не поврежден ли поворотный энкодер; Хороший ли контакт вилки); каждая отдельная оболочка (клемма PE) должна подводить заземляющий провод к общей точке заземления для надежного заземления, а точка заземления должна иметь заземляющий стержень, соответствующий требованиям электрического заземления, и каждая отдельная оболочка (клемма PE) не допускается. Подключите к земле после последовательного соединения, в противном случае будут возникать помехи, что приведет к неточной длине резки;

10. Неисправность линии по производству пластиковых труб: неточная длина резки.

Распространение маркировочных полос совместной экструзии: обычно это вызвано неправильным выбором материалов совместной экструзии, используемых пользователями, следует использовать специальные материалы, такие как полиэтилен, и при необходимости температуру секции экструзии можно снизить;

Если полоску с логотипом совместной экструзии невозможно экструдировать: остановите основной экструдер, сначала включите соэкструдер, включите соэкструдер примерно на 10 минут, а затем включите основную машину;

Маркировочная полоса соэкструзии слишком тонкая или слишком широкая: обычно из-за несоответствия между объемом экструзии соэкструзии и скоростью вытягивания трубы ее следует отрегулировать.

Частоту преобразователя частоты соэкструдера или скорость вытягивания можно изменить так, чтобы обе скорости можно было согласовать;

Во-вторых, это причина, по которой рубашка охлаждающей воды коэкструзионной машины не проходит через охлаждающую воду;

В реальном производственном процессе линии по производству труб могут возникнуть и другие нештатные ситуации, которые следует решать в соответствии с реальной ситуацией.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy